发布时间: 2025-09-12

在风电设备的运行体系中,液压系统是实现关键动作控制的核心动力源,承担着变桨距调节、刹车制动、偏航驱动等重要功能。而液压滤芯作为液压系统的"血液净化器",直接决定了液压油的清洁度,进而影响整个风电设备的运行稳定性、故障发生率与使用寿命。

本文将从应用需求、选型原则、具体场景及维护要点四个维度,全面剖析液压滤芯在风电中的应用价值。

风电设备多部署在高山、海上、荒漠等极端环境中,昼夜温差大、粉尘/盐雾浓度高、振动频繁,这些因素导致液压系统面临多重污染风险:外界粉尘易通过密封间隙侵入,液压油氧化产生的油泥、金属部件磨损产生的碎屑,都会直接污染液压油。

若污染物进入液压阀、油缸、泵等精密部件,轻则导致动作卡滞,重则引发阀组磨损、泵体报废,甚至造成风机停机——而海上风机单次停机的维修成本可达数十万元。

需过滤掉粒径≥5μm的固体污染物(部分精密阀组要求过滤精度达3μm),避免污染物划伤液压元件的配合表面。

在风机2000-3000小时的维护周期内,滤芯需能容纳足够多的污染物,避免频繁更换导致的停机。

需耐受-30℃~80℃的极端温度(海上机型需额外具备抗盐雾腐蚀能力),且在持续振动环境下保持过滤介质不脱落、密封性能不失效。

选型是否合理直接决定滤芯的应用效果,需围绕以下四个关键指标展开:

根据液压元件的精密程度确定,例如:变桨距油缸的控制精度要求高,需搭配β₁₀≥1000的滤芯(即对10μm粒径污染物的过滤效率≥99.9%);而偏航驱动系统对精度要求相对较低,可选用β₂₀≥1000的滤芯。

滤芯的额定流量需大于系统实际工作流量的1.2倍,避免因流量不足导致系统压力损失过大(通常要求压力损失≤0.1MPa)。以1.5MW风机的变桨液压系统为例,单套系统流量约10-15L/min,需选用额定流量≥18L/min的滤芯。

需匹配液压油的工作温度(常用风电液压油的温度范围为-20℃~60℃)和系统最高工作压力(风电液压系统压力通常为16-25MPa,滤芯需能承受30MPa以上的耐压值)。

滤芯的密封材料(如丁腈橡胶、氟橡胶)和过滤介质(如玻璃纤维、不锈钢网)需与液压油类型兼容,避免因材料溶胀导致密封失效或过滤介质脱落污染油液(常用风电液压油为抗磨液压油HM 46或HV 46)。

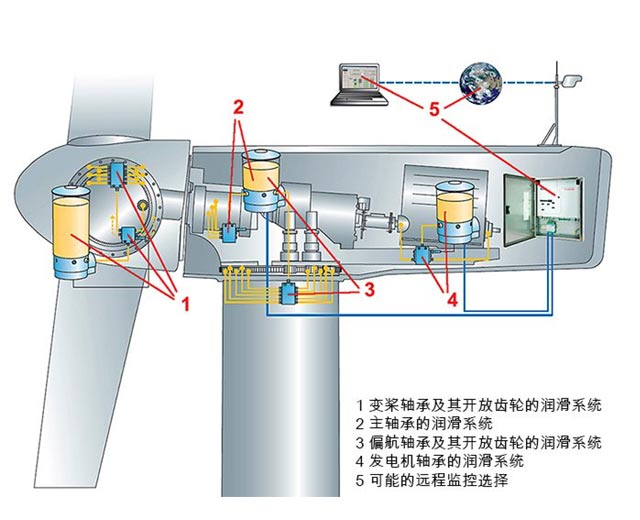

风电设备的液压系统主要分为变桨距系统、偏航系统和制动系统三大模块,液压滤芯在不同模块中承担着差异化的过滤职责,且安装位置与功能紧密关联。此外,齿轮箱和润滑系统也是滤芯应用的重要领域。

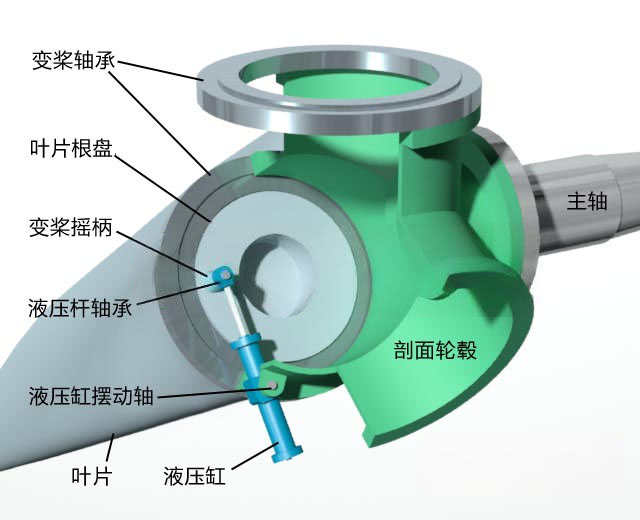

变桨距系统是风机的"调速核心",通过调节叶片角度控制风能捕获量,避免风速过高时风机过载。其液压系统包含液压泵、伺服阀、变桨油缸等精密部件,对油液清洁度要求最高,通常需设置三级过滤:

安装在液压泵的吸油口,采用100-150μm的不锈钢网滤芯,主要过滤大颗粒杂质(如油箱内的焊渣、灰尘),防止杂质进入液压泵导致泵体磨损(液压泵是系统中最易受污染损坏的部件,维修成本占系统总维护成本的40%以上)。

安装在液压泵的出油口与伺服阀之间,采用3-5μm的玻璃纤维滤芯(β₁₀≥1000),过滤油液中的微小颗粒,避免污染物堵塞伺服阀的节流孔(伺服阀的节流孔直径仅0.1-0.5mm,一旦堵塞会导致叶片角度调节滞后,引发风机转速波动)。

安装在变桨油缸的回油管路中,采用5-10μm的复合纤维滤芯,过滤油缸运动产生的金属碎屑和密封件磨损颗粒,防止污染物回流至油箱二次污染油液。

以2.5MW陆上风机为例,每套变桨系统需配备3套高压滤芯和3套回油滤芯(对应3个叶片),滤芯的纳污容量需满足6个月(约4000小时)的使用周期,避免中途更换导致的停机。主流品牌包括力士乐Rexroth系列和贺德克HYDAC系列。

变桨系统液压控制原理示意图

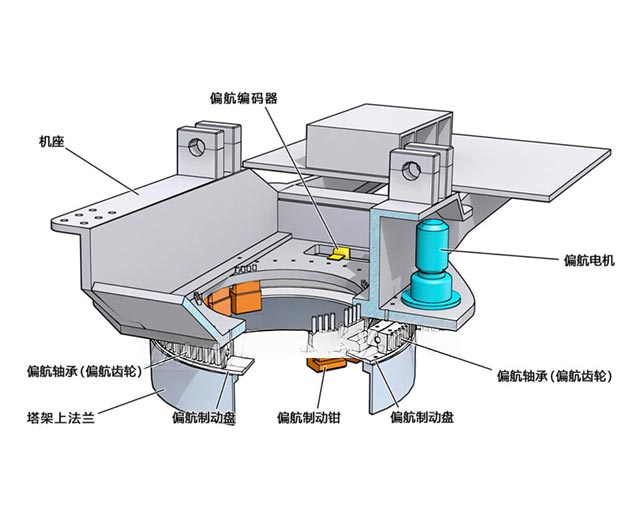

风机偏航系统结构示意图

偏航系统用于驱动机舱旋转,使叶片始终对准风向以最大化风能捕获。其液压系统主要控制偏航制动器的松紧,对油液清洁度要求低于变桨系统,但需承受频繁的启停冲击,通常设置两级过滤:

安装在偏航泵的出油口,采用10-20μm的纸质滤芯(β₂₀≥1000),过滤油液中的杂质,防止杂质进入偏航制动阀组,避免制动阀卡滞导致偏航"跑位"(偏航跑位会使风机发电效率下降5%-10%)。

安装在偏航油缸的回油管路中,采用20-30μm的金属网滤芯,过滤油缸密封件磨损产生的橡胶颗粒,保障回油清洁度。

偏航系统的滤芯更换周期通常与变桨系统同步(6-12个月),但由于偏航动作频率低于变桨(平均每小时偏航1-2次),滤芯的实际纳污量需求相对较低。常用型号包括贺德克1300R010BN4HC等。

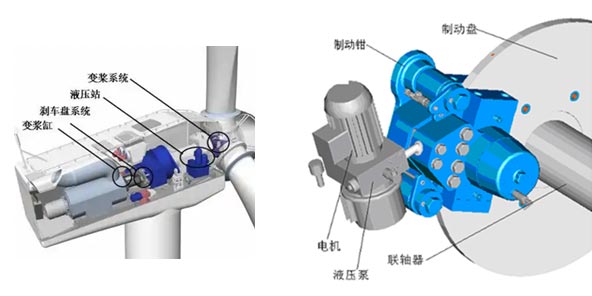

制动系统分为高速轴制动和低速轴制动,用于风机紧急停机或维护时锁定转子,液压滤芯的核心作用是防止污染物导致制动阀失效,避免"溜车"事故:

高速轴制动系统的液压回路中,通常在制动阀前安装10μm的滤芯,过滤油液中的杂质,确保制动阀能快速响应(紧急停机时制动响应时间需≤0.5秒)。

低速轴制动系统(多用于维护锁定)的液压回路中,可选用20μm的滤芯,重点过滤油箱内的污染物,保障制动油缸的密封性能。

风机制动系统液压控制示意图

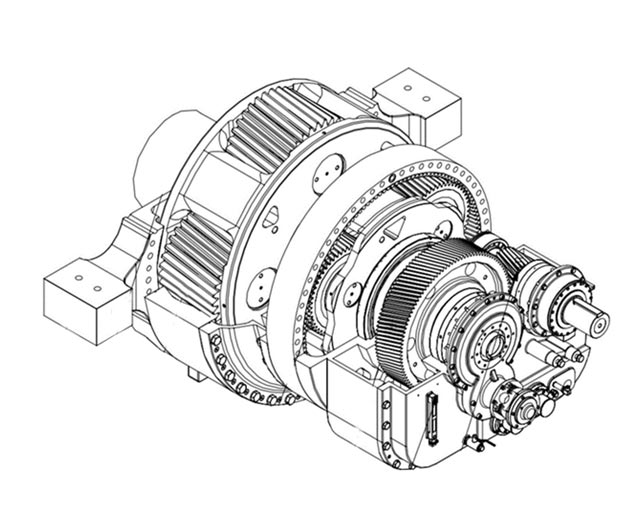

齿轮箱是风机传动系统的核心部件,负责将低转速的风轮转动转化为高转速的发电机转动。齿轮箱内的润滑油过滤对设备寿命至关重要:

过滤润滑油,清除齿轮啮合产生的金属磨屑、油泥及氧化产物,保护齿轮和轴承等关键部件免受磨损。

需持续承受齿轮啮合产生的大量金属磨屑;在高振动工况下保持过滤效率;应对润滑油长期使用产生的油泥和氧化产物。

多采用双精度滤芯设计(如10μm玻纤+25/50μm不锈钢网),兼顾精细过滤与纳污容量;具有良好的抗振动性能和高温稳定性。

主流品牌与型号包括:玛勒H1300RN2010/SONDERWK、颇尔HC8300FKS系列、贺德克1300R010BN4HC等。

风电齿轮箱内部结构与过滤系统示意图

风机集中润滑系统工作示意图

风电设备的润滑系统负责为各转动部件(如轴承、齿轮、联轴器等)提供持续润滑,滤芯在其中扮演着关键角色:

持续净化润滑油,去除其中的固体颗粒污染物和水分,为轴承和齿轮提供清洁的润滑环境,减少磨损和故障。

防止油品劣化和氧化;控制颗粒物污染度至设备要求水平;延长油品使用寿命,减少更换频率;耐受润滑油添加剂的化学作用。

多采用循环过滤滤芯设计,具有大纳污容量;过滤介质需耐润滑油添加剂腐蚀;部分滤芯集成脱水功能,可同时去除油中的水分。

几乎所有主流过滤品牌(如玛勒、颇尔、贺德克、力士乐等)均有针对风电润滑系统的专用滤芯产品线,选型时需根据具体润滑点的要求确定。

即使选用了合适的液压滤芯,若使用与维护不当,仍会导致过滤失效,增加系统故障风险。结合风电设备的运维特点,需重点关注以下四点:

风电液压系统的滤芯多采用快装式结构,安装时需确保密封件(如O型圈)无破损、安装到位,避免因密封不严导致油液"旁通"(未经过滤直接进入系统)。此外,滤芯安装时需避免用力过猛,防止过滤介质变形或损坏,影响过滤精度。

滤芯的纳污容量是有限的,超期使用会导致滤芯堵塞,系统压力损失增大(当压力损失超过0.3MPa时,部分系统会触发旁通阀开启,未过滤油液直接进入系统)。建议根据风机的运行工况(如海上风机盐雾浓度高,可适当缩短更换周期),每6-12个月更换一次滤芯,同时更换液压油(液压油的使用周期通常为12-24个月)。

更换滤芯前,需先排空系统内的液压油,用清洁的抹布擦拭油箱内壁和管路接口,避免油箱内的沉积物(如油泥、金属碎屑)在更换滤芯时混入油液。更换新滤芯后,需先向系统内注入少量清洁液压油,再启动液压泵,排出系统内的空气,防止气穴现象导致滤芯损坏。

建议每3个月采集液压油样本,通过颗粒计数器检测油液的清洁度等级(风电液压系统通常要求达到NAS 8级或ISO 18/15级)。若发现油液清洁度超标,需及时检查滤芯是否堵塞、系统是否存在泄漏(如密封件损坏导致外界粉尘侵入),并调整维护周期(如缩短滤芯更换间隔),避免因油液污染导致系统故障。

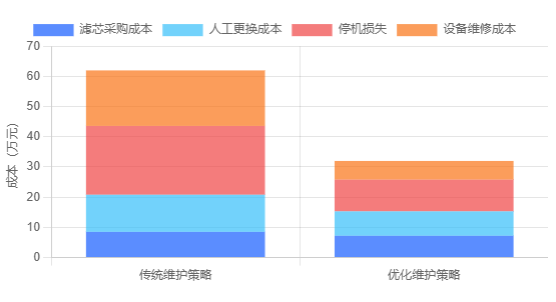

风电设备的维保策略直接影响运营成本与发电效率。液压滤芯作为维护成本的重要组成部分,其管理策略需要与整体维保体系协同,实现从故障维修到预测性维护的转变,降低全生命周期成本。

对于新建风电场,建议采用"混合维保策略":关键系统(如变桨、制动)采用预测性维护,配备油液在线监测和滤芯压差传感器;辅助系统采用定期预防性维护;非关键系统可采用故障后维修。这种组合可在控制成本的同时,将设备可用性提升至97%以上(行业平均水平约95%)。

| 故障现象 | 可能原因(滤芯相关) | 诊断方法 | 排除措施 |

|---|---|---|---|

| 系统压力损失过大 | 滤芯堵塞;滤芯选型流量不足 | 检测滤芯前后压差;检查滤芯型号参数 | 更换滤芯;选用更高流量规格的滤芯 |

| 油液清洁度快速下降 | 滤芯过滤精度不足;滤芯损坏;安装密封不良 | 油液颗粒计数检测;检查滤芯外观;检查密封件 | 更换更高精度滤芯;重新安装并检查密封 |

| 阀组卡滞或动作异常 | 滤芯失效;旁通阀误动作;污染物过多 | 拆解检查阀组;测试旁通阀功能;油液分析 | 更换滤芯;修复或更换旁通阀;系统冲洗换油 |

| 滤芯寿命异常缩短 | 系统污染源头未控制;滤芯选型不当;油液劣化 | 检查系统密封;分析污染物来源;油液理化性能检测 | 解决污染源头;更换高纳污容量滤芯;更换液压油 |

| 金属部件异常磨损 | 滤芯过滤精度不足;滤芯旁通;安装错误 | 油液铁谱分析;检查滤芯安装;检查旁通阀 | 更换合格滤芯;纠正安装错误;修复旁通阀 |

数据采集:收集滤芯压差数据、油液清洁度报告、设备运行参数(如压力、温度、振动等),建立完整的故障信息档案。

根因分析:通过"5Why"分析法确定根本原因,区分是滤芯本身问题(质量、选型)还是系统问题(污染、泄漏、油液劣化)。

纠正与预防:不仅要排除当前故障,更要采取预防措施(如改进维护流程、更换更适合的滤芯型号、加强密封等),防止问题重复发生。

风电运维中,滤芯相关成本不仅包括采购成本,还包括更换人工、停机损失、设备磨损等间接成本。数据显示,滤芯采购成本仅占其全生命周期成本的15-20%,而因滤芯失效导致的设备维修成本占比可达50%以上。

优质滤芯的采购成本比普通滤芯高30-50%,但使用寿命可延长2-3倍,且过滤效果更稳定。在关键系统(如变桨系统)使用优质滤芯,可使年度综合成本降低20-30%。

通过油液分析和压差监测,动态调整更换周期。数据表明,从固定周期更换改为状态监测更换,可减少25-35%的滤芯消耗量,同时降低因过度维护导致的停机时间。

建立合理的滤芯库存模型,结合风电场规模进行批量采购,可降低10-15%的采购成本。同时避免过度库存导致的资金占用和滤芯老化问题(液压滤芯的储存寿命通常为2-3年)。

数据来源:行业调研,基于陆上风电场50台机组的年度平均数据

某300MW海上风电场通过实施以下措施,将液压系统相关故障降低了42%,年度维护成本降低了28%:

将变桨系统滤芯全部更换为高纳污容量的玻璃纤维滤芯

引入油液在线监测系统,实时监测颗粒数和水分含量

建立滤芯更换与油液分析数据关联的预测模型

实施"窗口期集中维护"策略,减少海上运维船次

建立滤芯使用效果数据库,优化供应商选择

在风电设备的长期运行中,液压滤芯虽为"小部件",却承担着保障系统稳定、延长设备寿命的"大责任"。其应用效果直接影响风机的发电效率、故障发生率与运维成本——据统计,因液压油污染导致的风电液压系统故障占比超过60%,而合理选用与维护液压滤芯,可使系统故障发生率降低40%以上,延长液压元件的使用寿命2-3倍。

随着风电技术向大型化(如10MW以上海上风机)、高功率密度方向发展,液压系统的压力与流量进一步提升,对液压滤芯的过滤精度、纳污容量与环境适应性提出了更高要求。

未来,具备"自清洁功能"(如自动反冲洗)、"状态监测功能"(如内置压力传感器实时监测堵塞情况)的智能液压滤芯,将成为风电领域的重要发展方向,为风机的高效、可靠运行提供更强保障。

联系我们

电话: 15565210810

联系人:张娇

邮箱:3456137263@qq.com

地址: 河南省新乡市红旗区工业园海马路1号

关注官方抖音平台

关注官方抖音平台

关注官方百家号

关注官方百家号

关注官方微信平台

关注官方微信平台新乡市平原滤器液压有限公司 豫ICP备2020032507号-2