直线筛(直线振动筛)利用振动电机激振作为振动源,使物料在筛网上被抛起,同时向前作直线运动,物料从给料机均匀地进入筛分机的进料口,通过多层筛网产生数种规格的筛上物、筛下物、分别从各自的出口排出,具有耗能低、产量高、结构简单、易维修、全封闭结构、无粉尘溢散、自动排料的特点。

| 应用范围 | 煤炭、水电、矿山、建材、化工、塑料、磨料、医药、粮食、炭素、化肥等 |

| 适用介质 | 中干式粉状或颗粒状物料的筛分 |

| 咨询电话 | 15565210810 |

直线振动筛是一种利用双振动电机同步反向旋转产生的激振力,驱动筛箱做直线往复运动的高效筛分设备

直线振动筛,又称直线筛,是一种广泛应用于工业生产中的筛分设备。其核心特征是物料在筛面上做直线跳跃运动,从而实现不同粒度物料的分离。

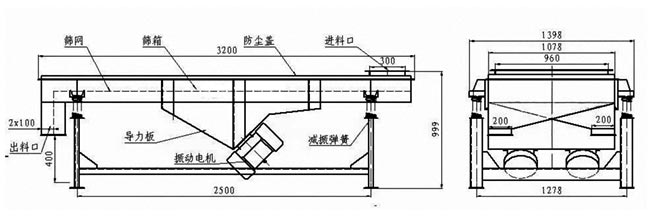

该设备主要由筛箱、振动电机、减振系统、支撑装置等部分组成,具有结构简单、操作方便、处理量大、筛分效率高的特点,可根据需要配置1-5层筛网,同时分离多种不同粒级的产品。

直线振动筛通过双振动电机的同步反向旋转,产生定向激振力,驱动筛箱做直线往复运动

设备配备两台型号完全相同的振动电机,对称安装在筛箱两侧。每台电机轴端均装有偏心块,通过电机旋转产生离心力。

两台电机同步反向旋转时,其偏心块产生的离心力在平行于电机轴线方向上相互抵消,在垂直于电机轴线方向上相互叠加,形成定向激振力。

合成后的激振力迫使筛箱和筛面在垂直于电机轴线的方向上做往复式直线运动,振幅和振动频率可通过调整偏心块角度进行调节。

物料在振动的筛面上被连续抛起、前进、落下,小于筛孔的物料通过筛网成为筛下物,大于筛孔的物料沿筛面运动成为筛上物,实现分级。

两台电机反向旋转产生的离心力在垂直方向叠加,驱动筛箱做直线往复运动

通过调整振动电机偏心块的相对角度,改变激振力大小,实现振幅调节(通常0.5-5mm)

通过改变振动电机的供电频率,调节振动频率(通常15-50Hz),适应不同物料特性

通过调整电机安装角度,改变振动方向与筛面的夹角(通常30°-60°),优化物料运动速度°

直线振动筛凭借其独特的设计和工作原理,具备多项显著优势,满足工业生产的多样化需求

采用优化的振动参数和筛面设计,处理量大,筛分效率高,最高可达90%以上,远超传统筛分设备。

与同等处理量的其他筛分机相比,能耗降低20%-30%,采用高效振动电机,运行稳定,噪音低。

主要由筛箱、振动电机、减振系统组成,零部件少,故障率低,维护方便,使用寿命长。

可采用完全封闭的筛箱设计,配备防尘罩和密封胶条,有效防止粉尘逸散,满足环保要求。

可根据需要配置1-5层筛网,同时分离2-6种不同粒级的产品,提高生产效率,降低设备投资。

振动电机为标准件,更换方便;筛网采用快换结构,张紧度高,更换时间短,降低停机损失。

| 性能指标 | 直线振动筛 | 圆振动筛 | 高频振动筛 | 滚筒筛 |

|---|---|---|---|---|

| 筛分效率 | 85%-95% | 75%-85% | 90%-98% | 65%-75% |

| 处理能力 | 中-大 | 大 | 小-中 | 大 |

| 适用粒度 | 0.074-150mm | 2-300mm | 0.01-2mm | 5-300mm |

| 能耗 | 低 | 中 | 中-高 | 中 |

| 维护成本 | 低 | 中 | 中-高 | 中 |

| 适用物料 | 颗粒、粉末 | 粗颗粒 | 细粉、微粉 | 湿料、粘性料 |

直线振动筛广泛应用于多个行业,适用于各种颗粒、粉末物料的分级、除杂、脱水等工艺

正确选型是确保直线振动筛高效运行的关键,需根据物料特性、筛分目标和工作环境综合考虑

•物料名称:明确物料种类(如石英砂、煤炭、塑料颗粒)

•堆积密度:单位体积物料重量(t/m³),影响处理量计算

•粒度组成:筛分前物料的尺寸分布,确定筛网孔径

•含水量:物料湿度、粘性,决定是否需要特殊设计

•腐蚀性:是否需要不锈钢等耐腐蚀材质

•筛网孔径:希望分离出的目标尺寸(mm或目)

•处理量:要求每小时处理的物料量(t/h 或 m³/h)

•筛分效率:要求的筛分精度(通过率)

•层数要求:需要分离的产品种类,决定筛机层数

•空间限制:安装场地的长、宽、高尺寸

•电源条件:可用电压(如380V)和频率(50Hz)

•环境温度:高温环境需特殊电机和密封设计

•特殊要求:防爆、食品级、全密封等特殊设计需求

只根据处理量选择设备型号,忽视物料粒度、含水量等特性,导致筛分效率低或设备堵塞。

未根据实际粒度组成选择合适的筛网孔径,导致产品粒度不符合要求或处理量不足。

对于高含水量、高粘性物料,未选择防堵塞设计(如冲孔筛板、超声波清网),导致筛网频繁堵塞。

设备选型时未充分考虑安装场地的空间限制,导致设备无法正常安装或维护空间不足。

•物料:干燥石英砂

•堆积密度:1.6 t/m³

•粒度组成:0-10mm(要求分离出0-5mm和5-10mm)

•处理量要求:50 t/h

•筛分效率要求:≥90%

根据物料特性和处理量,选择筛面宽度B和长度L的比例通常为1:2.5-1:3

处理量计算公式:Q = 3600 × B × L × γ × v × η

其中:Q-处理量(t/h),B-筛面宽度(m),L-筛面长度(m),γ-堆积密度(t/m³),v-物料运动速度(m/s),η-筛分效率

代入数据:50 = 3600 × B × (2.5B) × 1.6 × 0.5 × 0.9

计算得:B ≈ 1.5m,L ≈ 3.8m

根据计算结果,选择2层、筛面尺寸1.5×4.0m的直线振动筛

推荐型号

ZS1540直线振动筛(2层),配套15kW振动电机,振幅3-5mm,振动频率50Hz

| 型号 | 筛面尺寸(mm) | 层数 | 处理量(t/h) | 电机功率(kW) | 适用物料 |

|---|---|---|---|---|---|

| ZS0820 | 800×2000 | 1-3 | 5-20 | 2×1.5 | 细粉、小颗粒 |

| ZS1230 | 1200×3000 | 1-4 | 20-50 | 2×3.0 | 中颗粒、常规物料 |

| ZS1540 | 1500×4000 | 1-4 | 50-100 | 2×7.5 | 中粗颗粒、大处理量 |

| ZS2050 | 2000×5000 | 1-5 | 100-200 | 2×11 | 粗颗粒、超大处理量 |

以上仅为通用选型参考,实际选型需根据具体物料特性和工况条件进行优化。如果您有具体的应用场景或选型疑问,建议提供详细的物料和工况信息,我们的工程师将为您提供精准的选型方案。

了解直线振动筛的常见故障及处理方法,有助于提高设备运行稳定性,降低维护成本

检查振动电机螺栓是否松动,筛网是否破损,减振弹簧是否完好,各润滑点是否缺油。

观察设备运行状态,监听有无异常噪音,检查电机温升,确保给料均匀,无物料堆积。

停机后清理筛面残留物料,检查筛网堵塞情况,清理设备周围杂物,保持设备清洁。

振动电机轴承每运行2000小时补充一次润滑脂,选用高温锂基润滑脂,避免油脂过多或过少。

•全面检查所有连接螺栓的紧固情况

•检查筛网张紧度和破损情况

•清理筛箱内部和筛网表面的附着物

•检查减振弹簧的变形和老化情况

•检查振动电机的运行电流和温升

•检查给料装置和排料装置的运行情况

•检查筛箱的焊缝和结构完整性

•更换老化的密封件和易损件

•对设备进行全面的清洁和保养

•对振动电机进行解体检查和维护

•检查筛箱结构的变形情况,必要时进行校正

•根据设备运行情况,制定下一年度的维护计划

联系我们

电话: 15565210810

联系人:张娇

邮箱:3456137263@qq.com

地址: 河南省新乡市红旗区工业园海马路1号

关注官方抖音平台

关注官方抖音平台

关注官方百家号

关注官方百家号

关注官方微信平台

关注官方微信平台新乡市平原滤器液压有限公司 豫ICP备2020032507号-2